工業製品には多種多様な素材が利用されますが、大別すると「金属材料」と「非金属材料」に分かれます。

広く使われる非金属材料には「樹脂」と「ゴム」がありますが、近年は「エラストマー」と呼ばれる素材も利用されます。

この記事では工業製品における樹脂、ゴム、エラストマーそれぞれの特徴や、素材としての使い分けの基準についてご説明していきます。

目次

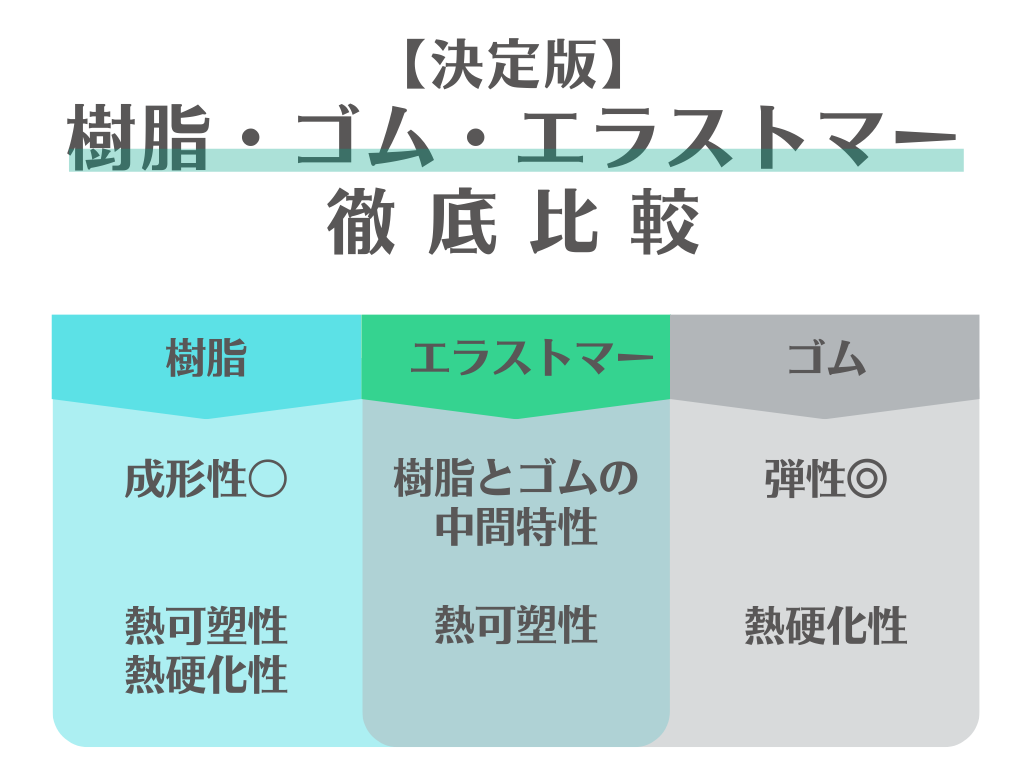

【一目でわかる比較表】樹脂・ゴム・エラストマーの違い

樹脂、ゴム、エラストマーに共通するのは「高分子材料(ポリマー)」という点です。

ポリマーを金属材料と比較した場合、主に次のような特徴を持ちます。

①比重が小さく軽量:一般的な金属材料より軽く製品の軽量化に寄与

②弾性・柔軟性に富む:金属では不可能な変形を伴う用途にも採用可能

③高い電気絶縁性:ポリマーのほとんどは電気を通さない

④耐食性・耐薬品性:酸、アルカリに対して高耐性の素材が多く、金属のような錆も発生しない

工業製品の要求に合わせて金属とポリマーを使い分けるのですが、3種類のポリマーにもそれぞれの特性があります。

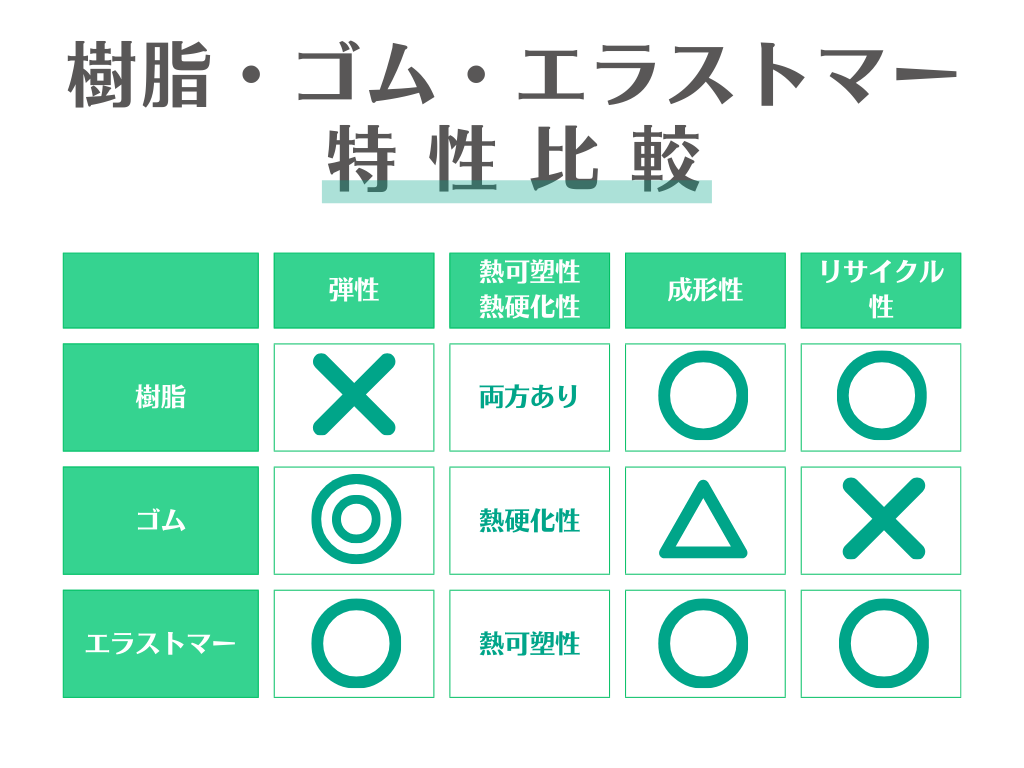

ポリマー各種の特性比較

樹脂、ゴム、エラストマーの代表的な特性を比較表にまとめました。

工業用材料として比較する場合、主要要因になるのは「弾性」、「熱可塑性/熱硬化性」、「成形性」の3点です。

なお広義的にはゴムもエラストマーの一種ですが、今回は工業材料として区別される「熱可塑性エラストマー(TPE)」について比較しています。

そもそも「樹脂(プラスチック)」とは?

樹脂はもともと松脂等の天然素材を指しますが、工業的には石油等を原料とした合成樹脂が用いられます。

樹脂の特性

樹脂は金属よりも軽量で柔らかく、型による成形が容易なため、外装部品や構造部品を初めとして幅広い用途に使用されます。

また樹脂の種類によって熱硬化性と熱可塑性を使い分けられるため、用途に応じて柔軟に対応可能。

ただし耐熱性については金属より低く、ほとんどの樹脂は100℃前後から高くても200℃程度が限界です。

樹脂の用途

樹脂部品は工業製品の幅広い分野で利用されており、自動車であればエンジン部品や内装部品などに使われます。

家電製品や建築資材など身近な製品にも樹脂部品が多く採用されています。

樹脂の種類と特徴

樹脂素材は原料や配合する物質によって何百もの種類がありますが、大きく次のような分類があります。

【熱可塑性樹脂】

PP(ポリプロピレン)、PE(ポリエチレン)、PVC(ポリ塩化ビニル)等

熱をかけると溶け、冷やすと固くなるチョコレートのような素材です。

硬化後の樹脂にある程度の熱を与えると、軟化や溶融が起こります。

柔軟性、成形性に優れますが、強度、耐熱性、耐薬品性は控えめです。

【熱硬化性樹脂】

PF(フェノール樹脂)、EP(エポキシ樹脂)等

熱可塑性樹脂をチョコレートとするなら、熱硬化性樹脂はクッキーのような素材です。

液体の原料に熱をかけると硬化しますが、硬化後に再加熱しても溶融は起こりません。

耐熱性、耐薬品性は高いですが、加工性は悪く、溶かして再利用も不可です。

【エンジニアリングプラスチック】

PC(ポリカーボネイト)、PA(ポリアミド)、POM(ポリアセタール)等

高強度、高剛性で耐熱性も高い樹脂素材の総称です。

熱可塑性樹脂、熱硬化性樹脂の両方が存在します。

またより剛性、耐熱性が高い樹脂にスーパーエンジニアリングプラスチックもあります。

そもそも「ゴム」とは?

ゴムは弾性に優れ、伸縮性や弾力の必要な箇所に使用される素材です。

感触はグミやゼリーに近いですが、液体原料に熱をかけて硬化させるのでゆで卵に例えられます。

ゴムには天然ゴムと合成ゴムの2種類があり、天然ゴムは「ゴムの木」の樹液を原料とします。

一方、合成ゴムは石油等を原料にしてさまざまな物質を配合して作られます。

工業的には用途に応じて使い分けられており、柔軟性や強度、耐熱性で選定されます。

ゴムの特性

ゴムは製造工程で「加硫」が必要で、原材料に硫黄を加えて加熱しなければ弾性は生まれません。

加硫しない状態では粘土のような状態ですが、工程を経ることで内部の分子構造が変化し形状安定性と弾性を持ちます。

加硫後のゴムは熱硬化性を持ち、再加熱しても溶融しません。

ゴムの用途

ゴムの持つ伸縮性や弾性は、ゴムホースやタイヤのような変形を伴う製品に使用されます。

また形状への追従性にも優れるため、密閉の必要な箇所のパッキンやガスケットにも欠かせません。

第3の素材「エラストマー(TPE)」とは?

エラストマーは樹脂とゴムの中間的な特性を持つ素材で、「ゴム状の高分子素材」の総称です。

熱硬化性と熱可塑性に分かれますが、熱硬化性エラストマーには前述のゴムが含まれます。

一方で熱可塑性エラストマーは「TPE」と呼ばれ、工業的にエラストマーというとこちらです。

TPEの特性

TPEの原料は石油系ポリマーですが、構造に樹脂のような硬い部分とゴムのような弾力のある部分を持ちます。

熱をかけながら射出成形や押出成形で容易に加工でき、ゴムのような加硫工程は不要です。

TPEの用途

TPEの用途はゴム製品の代替としての利用や、接着剤や塗料としても使われます。

また柔軟性があるので触ると手になじみやすく安全性も高いため、工具のグリップやスマホケースなど日用品、電化製品や、医療品にも幅広く採用されます。

【実践編】どう使い分ける?選定ガイド

ここまで樹脂、ゴム、TPE(エラストマー)の素材の特徴をご紹介してきましたが、次は実践編です。

実際の工業製品等を例に挙げて、どんな基準で素材を選べばよいのかをご紹介します。

樹脂とゴムの使い分け

樹脂とゴムの使い分けは耐熱性と柔軟性で比較される場合が多いです。

おもな製品例では、ホースやガスケット(パッキン)があります。

ホースは主に内部に液体や気体を通すこと、離れた2箇所のパイプ等を接続すること、の2つの目的を持ちます。

多くの場合は柔軟性のあるゴムホースで充分ですが、内部に腐食性のある液体を流す場合などは耐薬品性の高い樹脂が採用されます。

また重量面では樹脂が有利なこともあり、これらを目的にゴムから樹脂への置き換えも行われます。

ガスケットやパッキンは物体間の隙間を埋めて、ガスや液体の漏れ(リーク)を防ぐ目的を持ちます。

柔軟性、追従性に優れるゴムは耐リーク性に優れますが、高温部位に使用すると硬化や寸法変化を起こし機能が低下します。

そこに樹脂製品を使用することで硬化、寸法変化を最小限に抑え、長期的な信頼性を確保できます。

また主要構造物向けの素材は形状安定性に優れた樹脂が適しており、ゴムはあまり採用されません。

樹脂とTPEの使い分け

樹脂とTPEは特性の近い素材ですが、TPEの持つ柔軟性がおもな比較対象となります。

製品例として工具のグリップと車の内装部品を挙げます。

例えばドライバーですが、手で持つグリップ部分にはしっかりした強度を求められるため高い硬度の樹脂が採用されます。

しかし硬い素材では手に馴染まず滑るため、使いやすさのためにはTPEが適しています。

そこで樹脂グリップの上にTPEの皮膜をコーティングすることで、強度と使いやすさを両立できます。

車の内装部品は人体が触れる箇所が多く、TPEの柔軟性、人体との親和性が適しています。

ダイヤルやボタンなどのソフトパーツにTPE、主要構造材に樹脂を活用することで、質感と強度、耐久性を両立可能。

そのほかエアバッグカバーにもTPEが広く採用され、高温強度と低温衝撃性が採用理由となっています。

ゴムとTPEの使い分け

ゴムとTPEはどちらも弾性がありますが、違いとしては人体に対する安全性や熱硬化性/熱可塑性が比較対象となります。

製品例としてベビー用品と医療製品を挙げます。

まずTPEの特徴として人体との親和性が良好な点があり、歯ブラシやおもちゃ、食品関係の柔軟性の必要な部分にはTPEが適しています。

特に哺乳瓶やベビー用食器には安全性が求められるため、TPEの採用が多いです。

ゴムにも安全性の高いシリコーンゴムはありますが、TPEと比較するとコスト高な点がネックです。

ただしシリコーンゴムは安全性が高く医療用には最適で、手術器具などにも用いられます。

TPEも一般的には安全性は高いですが組成によるところがあり、医療用グレードのTPEを採用するなど厳密な選定が求められます。

またTPEは熱をかけて溶融させればリサイクル出来るので、ゴムにはない特性もあります。

お問い合わせは有恒商会へ!

樹脂、ゴム、TPEは工業製品には欠かせない素材であり、それぞれの特徴、特性を理解することで要件に応じた使い分けが可能です。

同じ製品でも素材を変えれば違った特性を与えられるため、既存製品の改良にも役立つでしょう。

有恒商会では樹脂、ゴム、TPEの各種製品を取り扱っており、ご要望に応じて選定させていただきます。

また弊社内で材料調達および加工も行っておりますので、製品形状や数量についても対応可能。

樹脂、ゴム、TPE製品でお悩みの方はぜひ一度ご連絡ください。